Az előző blog cikkben arról beszéltünk, hogy mikor érdemes magasraktár létesítésében gondolkodni, most pedig a magasraktári rendszereik hátrányait foglaltuk össze. A Korábbi cikkekben a magasraktár rengeteg előnyei közül mutattunk be párat, most viszont a hátrányait fogaljuk össze.

Magasraktári rendszerek főbb hátrányai

Az automatizált magasraktárnak köszönhetően jelentősen csökkenthető a raktári dolgozók létszáma. Fontos megjegyezni, hogy annak ellenére, hogy automata rendszerről beszélünk szükséges a humán erőforrás is. A problémás egységrakományok kezeléséhez és az automata rendszer felügyeletére, valamint kiegészítő feladatok ellátására mindenképpen humán erőforrással kell számolnunk.

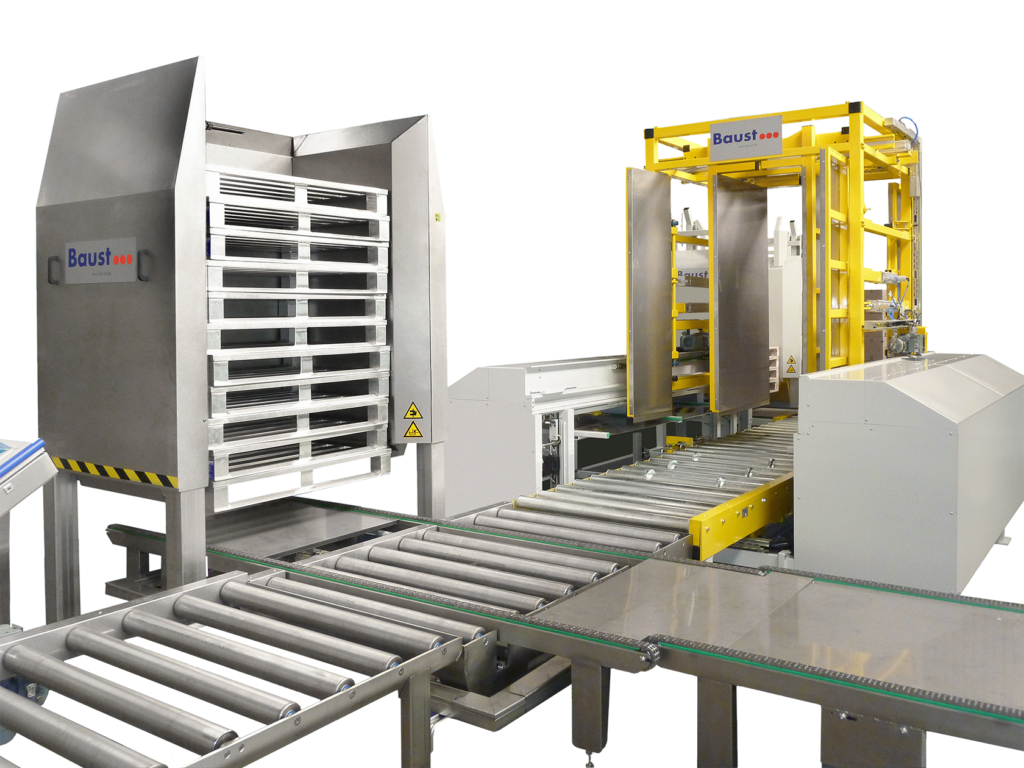

Az automatizált magasraktárak esetében az egyik legfontosabb kötöttség, hogy minden esetben csak és kizárólag szabvány EUR rakodólapokon tárolható be az áru a raktári állványokba. Ezen raklapok esetében ismertek a kihajlási tényezők, valamint a teherbírás és a méretek. Amennyiben ellátási lánc vagy más okokból az áruk nem EUR rakodólapon vannak, akkor a probléma megoldására kétféle lehetőség van. Az egyik, hogy áttérünk az összes tárolni kívánt termékünk esetében az EUR rakodólapokra, vagy egy úgynevezett alápalettázást hajtunk végre. Ha a vállalat termékei egyutas rakodólapokon kerülnek kiszállításra, akkor megoldást jelenthet, ha a folyamatba beiktatunk egy alápalettázó rendszert.

Ennek a rendszernek köszönhetően az egységrakomány alatt már egy szabvány EUR raklap helyezkedik el, viszont emiatt az egységrakomány bruttó magassága jelentősen növekedett, ami tárolási helyet vesz el a raktárból. Az ilyen megoldás esetében a folyamat végén a kitárolást követően mindenképpen érdemes egy depalettázó rendszert beépíteni, ami éppen az ellentétes folyamatot hajtja végre, leveszi az terméket az egyutas rakodólappal együtt az EUR rakodólapról. Ebben esetben egy palettázó és egy depalettázó is beépítésre kell kerüljön, és biztosítani kell ezen gépek raklappal való töltését és ürítését is.

Ha nem megfelelő rakodólapokon, akár egyutas rakodólapokon tárolnánk be a termékeket, akkor az automata felrakógép a rakomány felvételekor a raklap ismeretlen kihajlási tényezője miatt képtelen a rakomány felvételére, mivel a rakodólapok villazsebei tárhelyenként eltérő pozícióban lehetnek. Fontos továbbá hogy automata rendszer esetén csak jó állapotú raklapok használata lehetséges, hiszen a rosszállapotú raklapok nagyon gyakran megállításra késztetnék a rendszert.

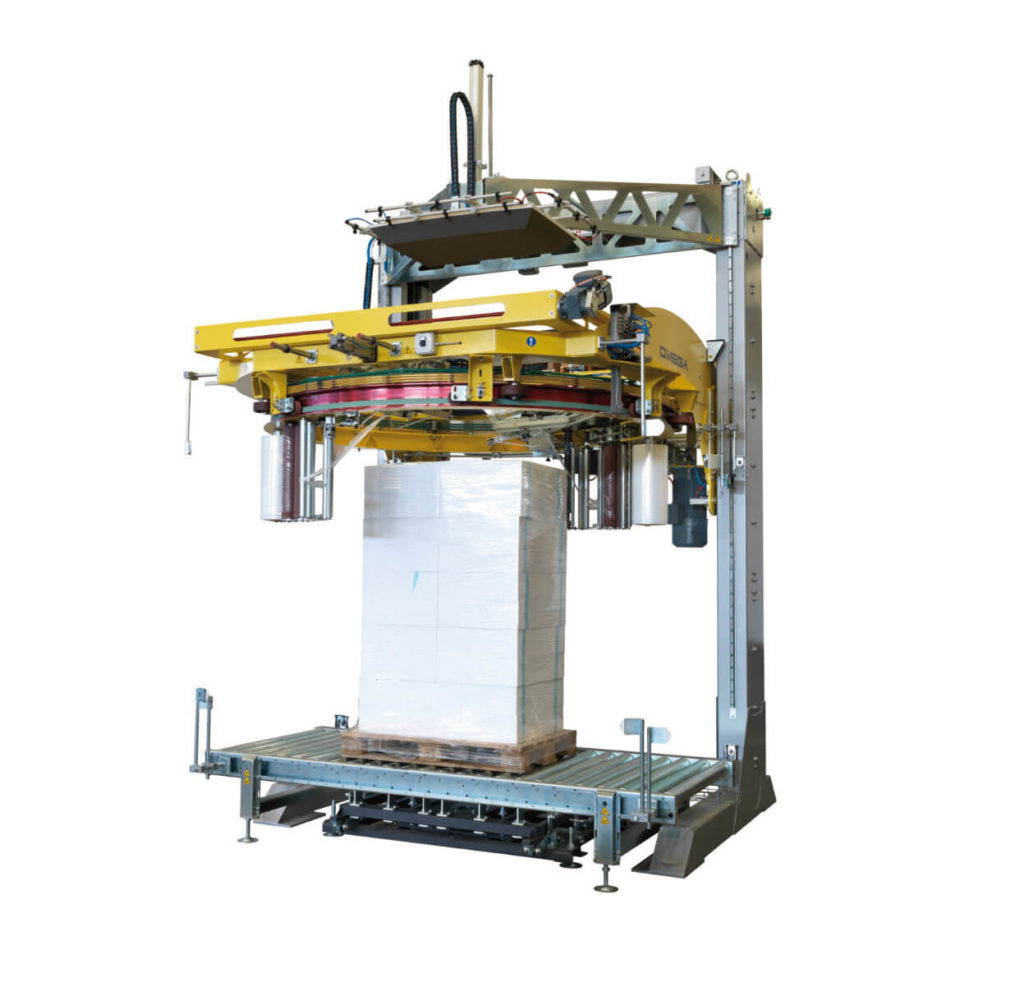

Az automatizáltság miatt fontos, hogy az egységrakományunk megfelelően legyen rögzítve (nyújtható fólia, zsugorfólia), mert ha a rakományról valami lelóg, akár a termék, akár a fólia, akkor azok a raklapokat a rendszer beépített ellenőrző berendezése nem fogja a tárolótérbe engedni, hanem kitereli őket. Az ilyen esetben is fontos a humán munkaerő, hogy ezeket a hibás rakatokat kezelje és visszahelyezze a magasraktári pályaszakaszokra (ezekről bővebben fogunk beszélni a későbbi cikkekben).

Ha az egységrakomány rögzítésével a tárolótérben történne probléma, pl.: elenged a fólia és az egységrakományról lelóg, akkor a gép automatizáltága miatt a rendszerünk megáll. A szenzorok annyit fognak érzékelni, hogy valami belóg a folyosóba, így biztonságtechnikai okokból a felrakógép megáll. A probléma megoldására emberi beavatkozás szükséges.

Az automatizált magasraktári rendszerek esetében egy nagyon költséges beruházásról beszélhetünk. A rendszer fő költsége a speciális anyagmozgatógépek, amelyek minden egyes tárolási folyosóban elhelyezkednek. Az állványrendszer esetében is egy költségesebb elemről beszélhetünk, mint egy soros állvány. Ennek két oka van, az automatizált rendszer miatt jóval kisebb kihajlás engedhető meg az állványnak, mint a hagyományos tárolási rendszerek esetében. Valamint a bemutatottak alapján az állványrendszer hordja a csarnok szerkezetének a súlyát is az egységrakományokon felül.

A jelenlegi cikkben a magasraktári rendszert mutattuk be a sorozatunk folytatásaként a következő részben is ezzel a témával haladunk tovább és betekintést nyerhetünk az alkalmazott felrakógépek, és a tárolási rendszerek világába.